產品導航 Product Navigation

消失模質量對機床鑄件性能的影響

時間:2025-08-30 17:55:41 作者:泊頭亞晟 點擊:369次

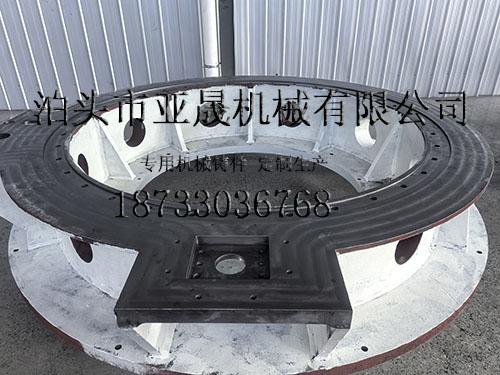

機床鑄件的質量直接依賴于消失模鑄造工藝的控制精度,其中消失模的材料選擇、結構設計及工藝參數需滿足多維度技術標準。 消失模的質量直接決定鑄件的最終性能,具體影響體現在以下方面: 表面質量:模型表面粗糙度需≤Ra6.3μm,涂料涂覆不均會導致鑄件表面出現皺皮、粘砂,影響后續加工效率。 內部缺陷控制:泡沫模型的密度不均或氣化不完全,易導致鑄件產生氣孔、縮松,尤其對于球墨鑄鐵等材質,需通過嚴格控制模型質量...

機床鑄件的質量直接依賴于消失模鑄造工藝的控制精度,其中消失模的材料選擇、結構設計及工藝參數需滿足多維度技術標準。

消失模的質量直接決定鑄件的最終性能,具體影響體現在以下方面:

表面質量:模型表面粗糙度需≤Ra6.3μm,涂料涂覆不均會導致鑄件表面出現皺皮、粘砂,影響后續加工效率。

內部缺陷控制:泡沫模型的密度不均或氣化不完全,易導致鑄件產生氣孔、縮松,尤其對于球墨鑄鐵等材質,需通過嚴格控制模型質量降低內部缺陷率至0.5%以下。

力學性能保障:消失模的尺寸精度直接影響鑄件的結構應力分布,例如床身鑄件的導軌面若因模型變形導致平面度偏差,會降低機床運行穩定性。

工藝控制要求

模型組合精度:多模塊拼接時需使用專用夾具定位,確保拼接誤差≤0.2mm,防止因模型錯位導致鑄件壁厚不均。

與鑄造工藝協同:消失模的設計需與后續造型、澆注工藝匹配,例如模型的拔模斜度需適應干砂振動緊實要求,澆注溫度(如灰鐵鑄件需1300-1380℃)需與模型氣化速率同步。

機床鑄件 結構設計要求

復雜結構適配性:消失模需完整復刻鑄件的復雜結構(如內腔、筋條等),對于組合式模型簇,需保證拼接處無縫隙,避免澆注時金屬液滲漏導致鑄件缺陷。

氣化通道設計:模型需預留合理的氣化空間,避免金屬液充型時因氣體無法及時排出形成氣孔,例如在厚大部位設置排氣槽或優化澆冒口位置。

相關新聞 INFORMATION