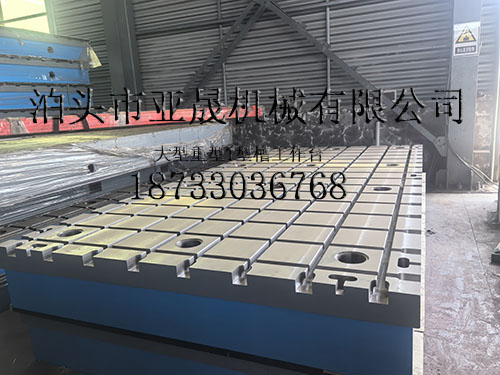

鑄鐵平板生產中,刮研工藝是不可替代的嗎

在鑄鐵平板生產中,刮研工藝是不可替代的關鍵工序。這一工藝通過刮削與研磨的交替循環,能夠實現平面磨床等機械加工難以達到的高精度要求,直接影響鑄鐵平板的接觸精度、幾何精度及使用壽命。

刮研工藝的獨特性體現在其手動操作與動態反饋機制的結合,具體表現為:

1.工序協同性

刮研是刮削與研磨的交替循環過程:通過平面刮削去除金屬表層,再經研磨顯示凸起的“黑點”(亮點、濃黑點、淡黑點),反復操作使表面粗糙度和形位誤差逐步降低,接觸精度逐步提升。

2.刀跡成形與人工控制

鉗工需通過胯骨頂推刀柄、雙手控制刀具角度,采用直推法、扭轉法等形成特定刀跡(如長方塊、鱗塊、燕翼塊),刀刃切入深度僅為0.003mm左右,這種精細操作依賴人工經驗,無法通過機械標準化實現。

3.黑點規律與動態調整

研磨顯示的黑點分布是刮研質量的核心指標。操作者需根據黑點的濃淡、大小區分用力,邊緣角落的“漏刮點”需特別處理,否則會導致研磨時研具頂起,影響精度。

刮研工藝的不可替代優勢

1.精度控制超越機械加工

表面質量:精刮后每25mm2可形成25-30個刮研點,平直性誤差≤0.0037mm/300mm,承壓面積達20%,這一精度是平面磨床難以實現的。

接觸剛度:通過人工刮研形成的微觀“油楔”結構,可提升機床配合剛度和潤滑性能,延長設備使用壽命。

2.適應復雜場景與動態需求

誤差修正:粗刮階段需優先解決形位誤差(如平行度),機械加工難以在加工過程中動態調整整體精度。

環境適應性:細刮時需考慮溫度、支點受力等對鑄鐵平板變形的影響,人工可實時調整刮削力度和刀跡分布,機械加工缺乏這種靈活性。

3.行業“母性原理”的制約

機床行業存在“母性原理”:機器無法生產出比自身精度更高的產品。刮研作為精密機床制造的基礎工藝,其核心依賴人工經驗積累,目前尚無設備能完全模擬這一過程。